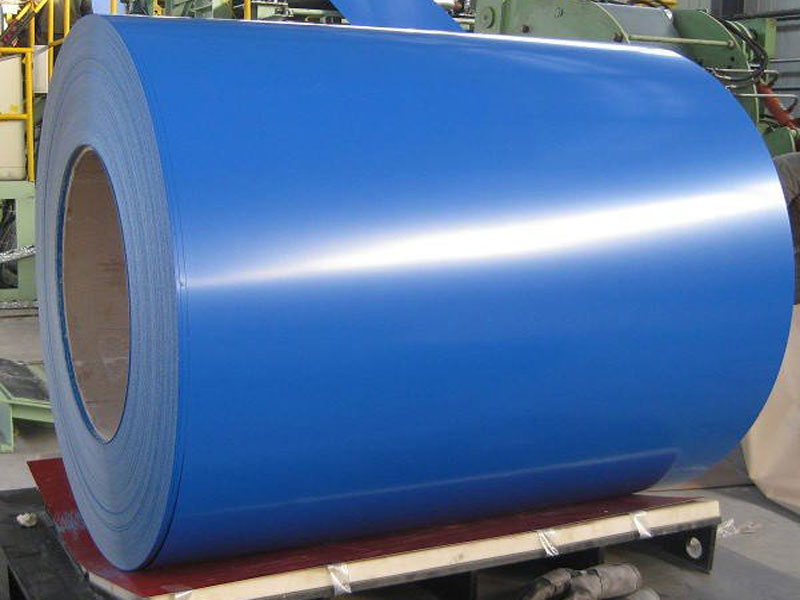

高耐候铝镁锰彩铝板是以Al-Mg-Mn为主要合金元素的铝合金基材(典型成分:Al 95%以上,Mg 1.2-2.5%,Mn 1.0-1.8%),通过热轧成型工艺制备的轻质高强度板材。其核心优势源于:

Mg元素:细化晶粒,提高熔点及抗蠕变性能;

Mn元素:强化固溶体,显著提升耐蚀性与抗疲劳性;

微合金化设计:添加少量Cr、Zn等元素,进一步优化耐候性。

表面通过氟碳喷涂(PVDF)或聚酯粉末喷涂工艺覆以多层防腐涂层(厚度通常≥40μm),形成“金属基材+陶瓷化涂层”的复合结构,实现耐紫外线、耐高温、耐酸碱腐蚀的极端环境适应性。

力学性能

抗拉强度:≥180 MPa(GB/T 2311)

伸长率:≥8%(25mm标准试样)

密度:2.7 g/cm³(仅为钢的1/3,铝的1.3倍)

耐候性

盐雾试验:≥5000小时(GB/T 1771),远超普通铝合金的1000小时;

耐紫外线老化:通过QUV加速老化测试(2000h等效自然老化10年),颜色稳定性ΔE≤3;

耐温差性:-50℃~150℃范围内保持结构稳定(ASTM D648)。

环保与加工性

可回收率≥90%,符合RoHS/REACH环保标准;

采用连续辊压成型技术,可实现0.3mm~3mm厚度精确控制,弯曲半径≤板厚的2倍。

熔炼与铸造

配料熔炼(Al-Mg-Mn合金锭)→ 真空除气→ 浇铸成铸锭(T6态)。

热轧成型

铸锭加热至450℃~500℃,通过辊压成型为板坯(厚度4mm~20mm)。

表面处理

预处理:碱洗脱脂→ 酸洗除氧化皮→ 水洗钝化;

喷涂工艺:静电喷涂(粉末涂层)或无气喷涂(氟碳漆),固化温度180℃~220℃;

后处理:抛光、拉丝或纹理处理(可选)。

质量检测

尺寸精度(IT7级)、涂层附着力(划格试验≥10级)、耐候性模拟测试。

建筑行业

幕墙系统:用于超高层建筑(如迪拜哈利法塔)的轻量化外墙,降低结构荷载30%以上;

屋顶与遮阳板:搭配光伏发电系统,实现“金属屋面+光伏一体化”(BIPV)设计。

交通运输

新能源汽车车身:特斯拉Model S/X部分内外饰件采用铝镁锰板,减重15%~20%;

高铁车厢:日本新干线N700S车顶板采用耐候铝板,使用寿命≥30年。

工业装备

化工储罐外壁:耐受油品、化学品及大气腐蚀;

电力设备:变电站设备、高压输电塔的防污闪涂层基板。

新能源领域

光伏支架系统:用于海上风电场或沙漠光伏电站,抗风沙磨损性能优异;

储能电池模组外壳:比亚迪刀片电池包采用铝镁锰板,兼具散热与轻量化需求。

成本效益

全生命周期成本比不锈钢低40%~60%(维护周期延长5~8倍);

轻量化特性降低运输与安装费用。

技术创新

纳米陶瓷涂层:将耐紫外线性能提升至10000小时以上(实验室数据);

自清洁技术:通过光催化涂层实现雨水冲刷自洁,减少人工维护频率。

绿色制造

生产过程碳排放较传统钢材降低70%(中国铝业白皮书数据);

涂层可回收率>95%,符合欧盟碳边境调节机制(CBAM)要求。

智能化生产

引入AI工艺优化系统,实现合金成分-热处理参数-涂层厚度的精准匹配;

数字孪生技术模拟板材在极端环境下的服役性能。

高性能化升级

开发铝镁锰锌合金(添加0.5%~1.2% Zn),进一步提升耐海水腐蚀能力(Cl⁻离子耐受浓度提升3倍);

梯度功能涂层:底层高耐磨性(≥50HRC)+表层耐腐蚀性(耐pH 1~13)。

跨界应用拓展

航空航天:用于卫星天线展开机构(已通过NASA的Vibration Test);

医疗设备:手术室无影灯外壳(抗菌涂层+电磁屏蔽设计)。

高耐候铝镁锰彩铝板凭借其轻质高强、长寿耐蚀、绿色环保的核心优势,已成为高端装备、新能源、智慧城市等领域的关键材料。随着全球“双碳”战略的推进,该产品的技术迭代与市场渗透率将持续攀升,预计到2030年,其在建筑与交通领域的市场规模将突破800亿美元(Statista预测数据)。